s-oil의 안전 경영시스템

지난 96년부터 전사적 psm(process safety management, 공정안전관리) 제도를 실시해 중대사고 위험성을 최소화했으며 전 세계적으로 체계화된 관리 기법을 도입해 사업장에 적합하도록 각종 안전관리 활동을 체계화하고 표준화시켰다. 특히 hazop(hazards & operability)이라는 위험성 평가기법을 활용하여 공정에 잠재되어 있는 위험성을 파악하고 개선해 위험성을 낮추는데 기여하고 있다. 이전의 안전 개념이 상해ㆍ화재ㆍ폭발사고에 국한하여 재발방지 등 사후관리에 치우쳤다면 현재는 공정ㆍ환경 관련 사고를 망라하여 회사 경영에서 원하지 않는 손실이 발생하지 않도록 예방하는 안전경영시스템 구축으로 그 기능이 진화되고 있다. 생산 부서장 안전진단팀 구성 s-oil은 2003년 사고예방 시스템으로 ‘주제별 프로세스 책임점검제’라는 독창적인 자율점검제도를 도입하여 큰 성과를 거두고 있다. 매달 안전 관련 시설기준과 법규, 사내 규정에 따라 압력용기, 방폭설비 같은 특정 주제 항목을 선정하여 분야별 전문가로 구성된 점검팀이 공장 전역의 현장 점검으로 작동상태 불량이나 시설 노후로 인한 문제점 등 매년 평균 5백 건 이상의 규정 강화에 따른 보완 또는 개선 요소를 찾아내 개선하고 있다. 아울러 공장장을 비롯한 모든 관리자가 참석하는 안전회의도 매달 정기적으로 실시되며 이 자리에서 생산 관련 부서장들로 구성된 안전진단팀의 점검 결과를 발표하고 개정된 안전법규 공지, 사고사례 공유 등 현안을 심도 있게 논의한다. 이같은 활동에 힘입어 s-oil은 2007년에는 국제안전경영인증(kgs/ohsas 18001)을 획득해 안전관리시스템의 우수성을 국제적으로 인증받아 의미 있는 결실을 거뒀다. 특히 안전경영시스템 도입으로 재해 예방과 기업손실 감소 활동을 위한 자율안전보건 체계를 더 한층 강화했다. 2007년부터 통합 안전보건환경 정보관리시스템(integrated she information management system)을 가동해 방대한 안전보건환경 자료와 절차를 전산 시스템으로 관리하며 절차 누락이나 실수로 인한 사고의 위험성을 최소화하는데 큰 역할을 하고 있다. 물샐 틈 없는 안전관리 s-oil 공장 전역에는 수많은 방재 설비가 4중 5중의 안전망으로 화재ㆍ폭발 같은 사고를 사전에 예방하고 있다. 생산시설은 고온의 화재에 철골 구조물이 녹아내려 피해가 확대되지 않도록 내화처리 되어 있고, 공정 운전을 제어하는 사령부와 조정실은 특수 내폭(blast resistance) 구조로 견고하게 건설되어 근무자들을 안전하게 지켜주는 요새이다. 또한 화재원인 차단을 위해 위험물질 누출 위치 확인이 가능한 ‘누출원(leak source) 검지 시스템’이 상시 가동되어 내부 화재 발생에 대비한 가스계 소화설비로 대응체계를 마련해 놓았다. 생산 시설과 저장탱크에는 자동소화설비인 ‘딜러지(deluge) 시스템’과 포소화설비인 ilbp(in-line balance pressure proportioner)시스템, 작업자가 접근하기 어려운 고소ㆍ협소 지역에는 원격 모니터링 설비인 rcm(remote control monitor)을 가동하고 있다. 경보ㆍ소화 설비는 수를 헤아릴 수 없을 정도로 촘촘하게 천라지망으로 구축해 놓았으며 자동화재탐지설비 2천3백여 개, 가스누설경보기 9백여 개, 분말, 하론, co2 등 소화기 3천8백여 개, 소화전 8백여 개 등을 갖추고 있다. 현장 순찰은 심야까지 24시간 지속되며 근무자들의 안전화ㆍ안전모ㆍ보안경ㆍ안전벨트(2m 이상 고소 작업시), 가스마스크, 귀마개 착용 상태까지 꼼꼼하게 살핀다. 점검직원들은 벤젠ㆍ황화수소 같은 유독가스 누출 측정기, 악취 분석기 등을 항상 휴대하여 수시로 이상 유무를 점검하고 있다. 또한 사고 발생에 대비한 초기 구조ㆍ구급 체계도 완비해 놓았다. 1, 2공장에 각각 소방차고가 있어 27m 높이의 고가 사다리 소방차와 화학소방차 2대, 분말 화학소방차 1대와 구급차 2대가 출동태세를 갖추고 대기하고 있으며 각 부서마다 4~8명으로 자체소방대를 편성해 화재 등 비상사태에 침착하게 대응할 수 있도록 정기적으로 훈련을 실시한다.

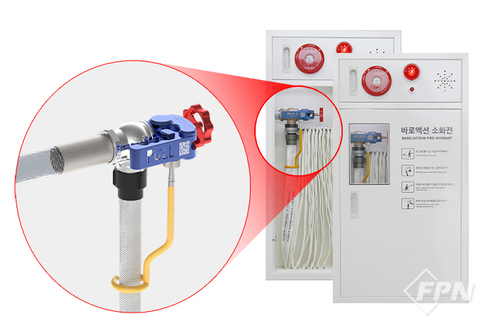

소방안전 발전에도 적극적 s-oil은 공장 소방시설 개선 및 효율적인 안전관리시스템을 통한 화재예방에 지속적인 노력을 기울이는 동시에 화학공장의 소방안전 발전을 위한 활동에도 적극적으로 나서고 있다. s-oil은 화재 및 폭발사고, 비상사태에 대한 비상시나리오에 따라 대응체계를 확립하고, 관민 합동소방훈련, 응원출동훈련(인근 4개사와 응원협정 체결), 자체/자위 소방훈련 등 주기적이고 다양한 훈련을 실시하고 있다. 아울러 인근 사업장과 화재 및 재난 발생시 지원출동을 통하여 초기진화진압에 완벽을 기하고 있으며, 지속적으로 노후화된 방재설비에 대한 투자를 아끼지 않고 함으로서 소방설비의 안전성과 신뢰성을 높였다. 특히 대량 위험물을 제조하는 정유공장의 특성상 배관이나 장치에서 화재발생시 내부 가연물질을 신속히 차단하고 진압하는 것을 최우선으로 삼고 있어 적절하게 대응할 수 있는 시스템을 마련했다. 발화지점 전단에 차단 가능한 밸브가 있어도 직접 조작해야 하는 수동밸브의 경우 복사열로 인해 접근이 어려워 차단이 용이하지 않을뿐 아니라 초기진화에 실패할 경우 화재확산이 우려되는 문제가 있어 긴급차단기능(emergency isolation valve)을 갖는 밸브 전체를 원거리 조작이 가능한 mov밸브를 설치하여 운영하고 있다. 최근에는 제조공정시설 내 설치된 간이식 포소화설비를 고정식 포소화설비로 개선함으로써 긴급시 초기대응이 가능하도록 보완했으며 고소 부위에 위치한 장치류는 제조하는 위험물의 종류 및 특성을 고려하여 원거리 조작이 가능한 water spray system을 적용했으며 창의적 사고를 바탕으로 화학공장 위험물제조시설의 문제점을 지속적으로 개선하고 있다. 이외에도 전 사원을 대상으로 응급처치에 대한 이론 및 실기교육을 실시하여 신속한 응급처치가 이루어지도록 대비하고 있다. 전 사원의 응급처치 능력 현실화를 위해 전문 응급처치 교육을 연간 계획에 의거하여 실시하여 최근 3년간 700여명이 교육을 이수했으며 응급을 요하는 상황 발생시 봉사할 수 있는 기반을 구축하도록 사내강사 자격증 취득제도를 운영하고 있다. 사전(proactive) 화재예방활동 제조소 화재의 대부분은 인적 오류 외에 장치ㆍ배관 설비의 유지관리 미비로 인해 발생하는 경우가 많으므로 사후 소방활동 및 소방시설 유지관리 못지않게 제조설비의 유지관리가 매우 중요하다. 이에 따라 s-oil은 과거 일률적인 점검방식에서 벗어나 위험기반검사기법(risk based inspection)을 도입, 내부위험물질의 부식성, 압력, 온도, 유해성 등을 종합적으로 고려한 위험도를 파악하고 검사주기 설정, 점검, 설비노후추이 분석, 설비 교체 등의 체계적인 유지관리 체계를 갖췄다. 현재 6만 2천여 개의 배관 및 장치를 위험도에 따라 a, b, c, d 4개 등급으로 분류하여 주기적인 점검을 시행하고 있다. 특히 제조설비 중 화재원인의 많은 부분을 차지하는 펌프 seal 부위는 고온고압 하에서 장시간 운전할 경우 leak로 인한 자연발화 가능성이 많으므로 전체적으로 이중(double) seal로 보완함으로써 화재발생 위험을 제거했다. 이와 함께 전 종업원들의 소방안전의식 향상과 잠재위험 발굴을 위하여 전체 제조 공정/저장소 지역을 28개소로 세분하고 매월 지역별 점검팀(28개팀 173명)을 구성하여 위험물취급, 저장, 보관상의 문제점과 중요시설에 대한 기준상의 미비점을 발굴하여 개선하는 활동을 통해 잠재적 화재위험 요인을 제거하고 있다.

김영도 기자 inheart@fpn119.co.kr <저작권자 ⓒ FPN(소방방재신문사ㆍ119플러스) 무단전재 및 재배포 금지>

S-0IL 관련기사목록

|

많이 본 기사

|